[再掲]コロナ禍におけるサプライチェーンの課題【専門員レポート】

KIPのブログコーナーに1年半前に掲載したものですが、今も多くの方がお読みくださっている記事を再掲します。(初掲載:2020.11.16)

コロナ禍におけるサプライチェーンの課題

この度のコロナ禍をきっかけとして、サプライチェーンが寸断されて経済活動が停滞する事態となりました。特に、中国は、「世界の工場」として製品や部材の供給を担ってきましたが、工場がストップして製品や部材の供給ができなくなる事態となりました。日本他、各国ではマスクや医薬品等の必需品が手に入らなくなり、医療活動のみならず日常生活にも支障を来たす事態となりました。また、中国から部材を調達している自動車メーカーの工場の操業停止が相次ぎました。このような社会経済活動に甚大な影響を与える事態を回避するため、「サプライチェーンの見直し」が活発に論議されるようになり、政府も脆弱性をあらわにした「サプライチェーン」の強靭化を目指して、2020年度の補正予算に以下のような補助金事業が打ち出されました。

そこで、そもそも「サプライチェーンとは何か?」を再確認し、「なぜ日本のサプライチェーンは脆弱になってしまったのか?」を検討してみたいと思います。また、「サプライチェーンの強化」のための方策にも言及します。

1、サプライチェーンとは何か?

(1)サプライチェーンの概念:

サプライチェーンとは、「サプライ(Supply)=供給」と「チェーン(Chain)=連鎖」を組み合わせた言葉で、日本語に訳すと「供給連鎖」となります。

原材料や部品の調達から製造・生産管理・販売・配送までを1つの連続した流れであると捉え、それぞれが個別に存在しているのではなく、チェーンのようにつながっているという考え方です。

調達から販売までの全ての情報を統合し、統合された情報を関係者全員が共有することで、最適化や効率化を図るというものです。以下の図は、サプライチェーンの概念図ですが、「モノの流れ」のどこかに問題が発生すると、モノの供給が上手く行かなくなります。コロナ禍においては、前工程の「調達」や「製造」が、ストップしたため、「販売」にモノが届かずに「消費者」に行き渡らなくなったという現象が起こりました。

(2)サプライチェーンの各工程のリスク

サプライチェーンのそれぞれの工程には様々なリスクが存在しており、それらが顕在化すると様々な問題が発生します。

① 調達: 「製造」で必要な部材が納入できず、生産がストップすると、製品を「販売」に届けられなくなります。

② 製造: 工場の稼働がストップすると、製品を販売に届けられなくなります。

③ 物流: 物流が途絶すると、製品が販売に届けられなくなります。

④ 販売: 在庫切れ等で「消費者」に製品を届けられなくなります。

2、なぜ日本のサプライチェーンは脆弱になったのか?

「日本のサプライチェーンは脆弱だ」と言われますが、なぜそうなったのでしょうか?

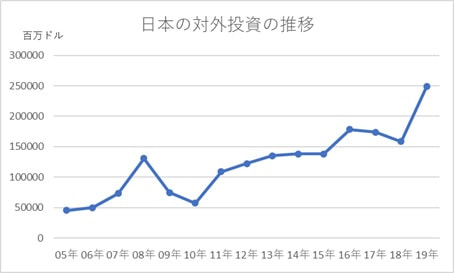

サプライチェーンの脆弱化は近年始まったことではなく、1980年代から「直接対外投資」を増やし、工業製品の輸入比率を増やしてきた結果と言えます。

そもそも、1980~90年代の日米貿易摩擦の結果として日本企業の対外投資が大幅に増えました。更に、2008年に起こったリーマンショック後、対ドルで2008年8月の約110円から12月には約87円を記録し、僅か4か月間で23円も上昇しました。更に2011年には75円台に突入するという猛烈な「円高」におそわれ、流石に多くの企業はこれに耐えられず、生産を海外に移しました。そういう動きの中で「東日本大震災(2011年3月)」が追い打ちを掛け、生産の海外移転が加速しました。

以下は、日本の直接対外投資の推移ですが、リーマンショックが発生した2010年以降、一貫して増加しているのが分かります。

出典:「国際収支状況」(財務省、日本銀行)、「外国為替相場」(日本銀行)などよりジェトロ作成資料をグラフ化

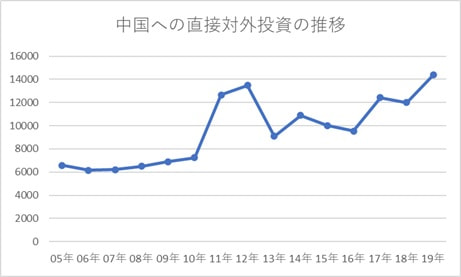

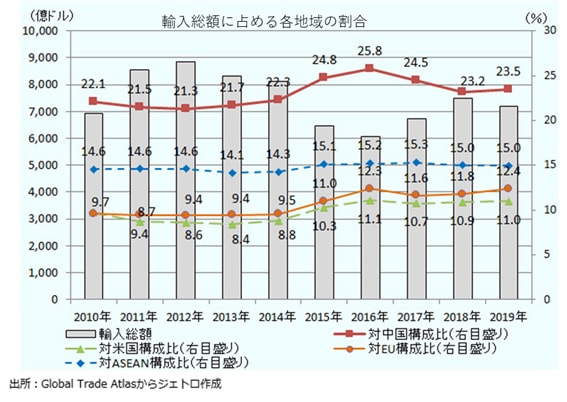

中国への「直接対外投資」ですが、やはり、リーマンショック以降、大幅に増えています。また、現地企業と提携して日本から中国へ生産移管を進めた企業も多くあり、日本の輸入額に占める中国の割合は25%近くに達し、中国依存が進みました。

出典:「国際収支状況」(財務省、日本銀行)、「外国為替相場」(日本銀行)などよりジェトロ作成資料をグラフ化

このように、貿易摩擦、円高、コスト競争力強化、天変地異などが要因となって、日本の製造業が外国に出て行った結果、この度のコロナ禍の中で日本の「サプライチェーン」の脆弱性が露呈し、その結果、社会経済が大混乱しました。

3、サプライチェーンのリスクとは?

では、サプライチェーンのリスクが顕在化する要因はどこにあるのでしょうか?

大きくサプライチェーンの「内部的なリスク」と「外部的なリスク」とに分けられます。以下は、その例です。

(1)内部的なリスク:サプライチェーンに内在するリスクです。このリスクは、各企業で管理可能のリスクと言えます。

① 供給リスク:販売予測のミスや部材供給や生産の能力不足により、製品が十分生産できない。

② 品質リスク:部材や製品の品質問題で、販売に出荷できない。

③ 工場稼働リスク:設備故障やストライキ、人員不足、システム不具合で工場が稼働出来ない。

④ 物流リスク:物流キャパシティー不足やストライキ、天候や設備故障による輸送手段の途絶、システム不具合等で製品を輸送できない。

(2)外部的なリスク:サプライチェーンの外部にあるリスクです。各企業では管理できませんが、事前に対応策を決めておくことは出来ます。

① 政治リスク:米国トランプ政権が、突如、北米自由貿易協定(NAFTA)否定し、2020年、新協定「米国・メキシコ・カナダ協定(USMCA)」を締結しました。その中で、時給が16米ドル(約1,800円)以上の高賃金労働者による生産比率が40〜45%である等の要件を満たすことが求められ、時給の安いメキシコで生産された部品を使えなくなりました。結果、緊急で米国やカナダに生産を移さざるを得なくなり、サプライチェーンが混乱した例があります。

② 天変地異:2011年の東日本大震災で半導体工場が被災し、自動車用マイコンが供給できず、多くの自動車工場がストップしました。また、2012年のタイの洪水の際は、多くの自動車部品工場が被災し、部品供給が途絶したため、世界中の自動車工場がストップする事態となりました。

③ 疫病、戦争や地域紛争、暴動等:今回のコロナ禍で、中国からの医薬品や医療用品の供給が制限されたため、大きな問題となりました。また、1998年、インドネシアでスハルト政権に対する反対運動が暴動に発展し、社会が混乱して焼き討ちに合う工場も出て、生産活動が完全にストップしました。

④ 突然の貿易ルールや制度変更:2016年中国政府が、輸送車両の規格や最大積載量制限を突然発表し、国際共通の40HQコンテナ車が規格違反(高さ)と認定されて使用不可となったため、一時的に輸送ができなくなりました。

4、サプライチェーンリスクに対する対策:

以上のように、サプライチェーンリスクには「内部的なリスク」と「外部的なリスク」がありますが、その対策は、各企業のBCP(Business Continuity Plan=事業継続計画)でしっかりと対策を検討しておく必要があります。一方、経済合理性の観点から、いつ、顕在化するのか分からないリスクにコストを掛けて対策を取っておくことが、可能かどうかが課題となります。

以下、対策の例を挙げてみます。

① 生産の分散化:経済合理性の観点からは、一か所で集中してなるべく多く生産する方が良いのですが、一旦生産がストップすると、その影響は広範に渡り甚大な影響が出る可能性があります。

対策としては、一か所で集中している生産を他国や国内の複数個所で分散して生産できるようにすることです。

<具体例>

パソコンやサーバーなどに使われているハードディスクドライブ用モータ(以下、HDD用モータ)を生産するA社は、基幹製品であるHDD用モータの生産拠点をタイ、中国、フィリピンの3カ国で分散生産していた。2011年のタイの大洪水によりタイの拠点が稼働を停止したが、中国、フィリピンからの代替調達が可能だったことから、顧客への製品供給を続けることができた。

② 地産地消:消費地以外で生産して輸入していた製品を消費地に近い場所で生産することです。これも「分散生産」の一形態なのでコストアップが問題になる可能性があります。物流費や在庫管理、生産リードタイム等を工夫する必要があります。

<具体例>

自動車部品大手のB社はこれまでホースクランプなどの自動車部品を中国工場(東莞市)で大量に生産していた。通商問題が経営リスクとなる中、中国工場から米国に輸出している自動車部品の一部を米国工場(ジョージア州)に生産を移管。EUに輸出する部品は、UK内の提携企業へ生産委託した。また、消費地に近い場所で生産することで、生産リードタイムを削減して製品在庫量を抑えることができた。

③ 在庫積み増し:一時的に供給がストップすることが想定される場合、長期在庫になっても廃却される可能性が少ない製品の在庫を積み増すという方策があります。例えば、供給のストップが想定される医薬品等の必要不可欠な製品を、一時的に在庫を積み増す場合があります。

<具体例>

英国のEU離脱に伴い、英国で取得した医薬品販売許可をEU域内でも取得し直す必要があるが、離脱直後の混乱で医薬品の供給がストップする可能性があった。英国に生産拠点を置く日系医薬品メーカーC社は6カ月の在庫を積み増して対応した。他の製薬各社も、EU離脱(ブレグジット)後のEU市場での販売継続に向け、欧州大陸でも在庫を積み増しした。

④ 代替え調達・生産計画の作成:問題が発生した際、直ぐに代替えの部材が調達できるように代替え生産、代替えサプライヤー、代替え材料調達等をBCPの中で具体案を決めておくことが有効です。

一般社団法人日本自動車部品工業会では、「BCPガイドライン」を定め、各社にBCPの作成を促しています。その中で、具体的な「代替え調達計画」作成しておくことを勧めています。

以上の様に、多くの大企業や中堅企業は対策を取っていますが、その対策は、それでも限られていることが多く、また大きなコストも掛かります。増してや、中小企業にとって、有事の際のサプライチェーンの対策を事前に講じておくことは、かなり難しく負担になるかも知れません。何時起こるか分からない有事に備えて対応策を作成することは、面倒で手間も掛かりますが、顧客の信頼を高め、新しい取引の獲得に繋がるなど、企業が継続していくために、必ず活きてきます。全てを網羅した立派な対策は要りません。部分的でも実態に即した実行可能な範囲で具体的な対策を作って、社内外に示すことが重要です。

中小企業が新しいことを始めようとする時の絶対条件は、社長が中心になって本気で取り組むことです。ただ、実行して行くためには、右腕になってくれる補佐役となるアドバイザーが欠かせません。私たち神奈川産業振興センターは様々な情報を基に、皆さまに必要な情報やアドバイスを差し上げることができます。

新型コロナウイルス感染症の終息が見えず、企業活動にとって厳しい状況が続いていますが、こういう時だからこそ、事業をどう継続していくかを考えておくことが必要ではないかと思います。

このブログは、新型コロナウイルス感染症による「新常態」の中で、改めてサプライチェーンの重要性を感じ、私見を含めてまとめてみたものです。

海外が絡むサプライチェーンは複雑で難しい問題も内在している可能性があります。お困りの際は、ぜひ、お気軽にご相談ください。